Elektronik adalah bagian integral dari kehidupan kita sehari-hari. Semuanya, mulai dari ponsel pintar hingga mobil kami mencakup komponen elektronik. Di jantung elektronik ini adalah papan sirkuit cetak, juga dikenal sebagai PCB.

Kebanyakan orang mengenali papan sirkuit tercetak ketika mereka melihatnya. Ini adalah chip hijau kecil yang tercakup dalam garis dan bagian tembaga yang akan Anda temukan di jantung perangkat elektronik yang patah hati. Terbuat dari fiberglass, garis tembaga dan bagian logam lainnya, papan ini disatukan dengan epoksi dan diisolasi dengan topeng solder. Topeng solder ini adalah tempat warna hijau khas itu berasal.

Namun, pernahkah Anda mengamati papan-papan itu dengan komponen yang menempel dengan kokoh? Jangan menganggapnya sebagai dekorasi papan PCB saja. Papan sirkuit lanjutan tidak akan dapat memberikan fungsinya sampai komponen dipasang di atasnya. PCB dengan komponen yang dipasang pada disebut PCB dirakit dan proses pembuatannya disebut perakitan PCB atau PCBA. Garis tembaga pada papan kosong, yang disebut jejak, menghubungkan konektor dan komponen secara elektrik satu sama lain. Mereka menjalankan sinyal di antara fitur-fitur ini, memungkinkan papan sirkuit berfungsi dengan cara yang dirancang khusus. Fungsi-fungsi ini berkisar dari yang sederhana hingga yang kompleks, namun ukuran PCB bisa lebih kecil dari thumbnail.

Jadi bagaimana tepatnya perangkat ini dibuat? Proses perakitan PCB adalah proses yang sederhana, terdiri dari beberapa langkah otomatis dan manual. Dengan setiap langkah proses, pabrikan papan memiliki opsi manual dan otomatis untuk memilih. Untuk membantu Anda lebih memahami proses PCBA dari awal hingga selesai, kami telah menjelaskan setiap langkah secara terperinci di bawah ini.

Dasar-dasar Desain PCB

Proses PCBA selalu dimulai dengan unit paling dasar dari PCB: basis, yang terdiri dari beberapa lapisan, dan masing-masing memainkan peran penting dalam fungsionalitas PCB akhir. Lapisan bergantian ini meliputi:

• Substrat : Ini adalah bahan dasar dari PCB. Ini memberi PCB kekakuannya.

• Tembaga : Lapisan tipis kertas tembaga konduktif ditambahkan ke setiap sisi fungsional PCB - di satu sisi jika itu adalah PCB satu sisi, dan di kedua sisi jika itu adalah PCB dua sisi. Ini adalah lapisan jejak tembaga.

• Solder mask : Di atas lapisan tembaga ada topeng solder, yang memberi setiap PCB warna hijau yang khas. Ini mengisolasi jejak tembaga dari kontak tidak sengaja bahan konduktif lainnya, yang dapat mengakibatkan pendek. Solder, dengan kata lain, menjaga semuanya tetap pada tempatnya. Lubang-lubang pada topeng solder adalah tempat solder diterapkan untuk menempelkan komponen ke papan. Solder mask adalah langkah penting untuk kelancaran pembuatan PCBA karena berhenti menyolder dari mengambil bagian yang tidak diinginkan dengan celana pendek dihindari.

• Silkscreen : Silkscreen putih adalah lapisan terakhir pada papan PCB. Lapisan ini menambahkan label ke PCB dalam bentuk karakter dan simbol. Ini membantu menunjukkan fungsi setiap komponen di papan tulis.

Bahan dan komponen ini sebagian besar tetap sama di semua PCB, dengan pengecualian media. Bahan substrat dari PCB berubah sesuai dengan kualitas spesifik - seperti biaya dan kemampuan untuk ditekuk - masing-masing desainer mencari produk jadi mereka.

Tiga jenis PCB utama meliputi:

• Rigid PCB : Jenis dasar PCB yang paling umum adalah yang kaku yang menyumbang sebagian besar PCBAs. Inti solid dari PCB yang kaku memberikan kekakuan dan ketebalan papan. Basis PCB yang tidak fleksibel ini terdiri dari beberapa bahan yang berbeda. Yang paling umum adalah fiberglass, dinyatakan sebagai "FR4". PCB yang lebih murah dibuat dengan bahan-bahan seperti epoxies atau phenolic, meskipun ini kurang tahan lama dibandingkan FR4.

• PCB Fleksibel : PCB fleksibel menawarkan kelenturan sedikit lebih daripada rekan-rekan mereka yang lebih kaku. Bahan dari PCB ini cenderung terbuat dari plastik bersuhu tinggi yang dapat ditekuk seperti Kapton.

• Inti Logam PCB : Papan-papan ini merupakan alternatif lain dari papan FR4 biasa. Dibuat dengan inti logam, papan ini cenderung menyebarkan panas lebih efisien daripada yang lain. Ini membantu menghilangkan panas dan melindungi komponen papan yang lebih sensitif terhadap panas.

Ada dua jenis teknologi pemasangan yang berlaku di industri PCBA modern:

Teknologi Surface Mount : Komponen sensitif, beberapa sangat kecil, seperti resistor atau dioda ditempatkan secara otomatis ke permukaan papan. Ini disebut perakitan SMD, untuk perangkat pemasangan di permukaan. Teknologi Surface Mount dapat diterapkan pada komponen ukuran kecil dan sirkuit terpadu (IC). Misalnya, PCBCart mampu memasang paket dengan min. ukuran 01005, yang bahkan lebih kecil dari ukuran titik pensil.

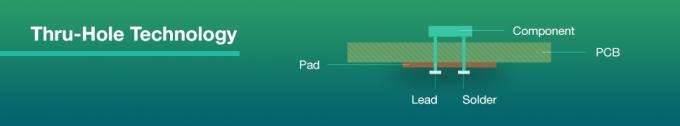

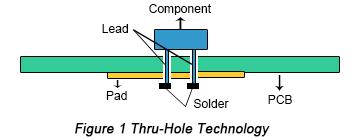

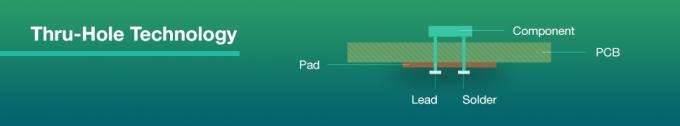

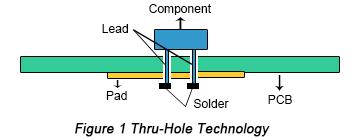

Teknologi Thru-Hole : bekerja dengan baik pada komponen dengan lead atau kabel yang harus dipasang di papan dengan menghubungkannya melalui lubang di papan. Bagian lead tambahan harus disolder di sisi lain papan. Teknologi ini diterapkan pada rakitan PCB yang mengandung komponen besar seperti kapasitor, koil yang akan dirakit.

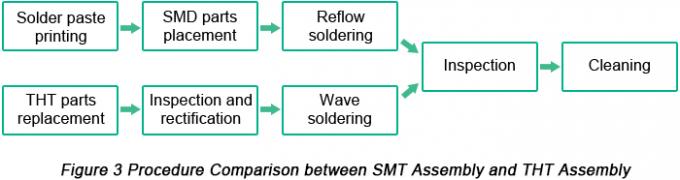

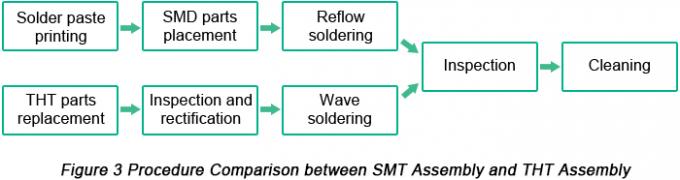

Karena perbedaan antara THT dan SMT, mereka harus melalui proses perakitan yang berbeda juga. Artikel berikut akan membahas bahan lain dan pertimbangan desain di luar dasar PCB yang berlaku untuk proses perakitan PCB dalam kaitannya dengan THT, SMT dan teknologi campuran.

Sebelum Proses Majelis

Beberapa langkah persiapan harus terjadi sebelum proses PCBA nyata bahkan dimulai. Ini membantu produsen PCB menilai fungsionalitas desain PCB, dan terutama mencakup pemeriksaan DFM.

Sebagian besar perusahaan yang berspesialisasi dalam perakitan PCB memerlukan file desain PCB untuk memulai, bersama dengan catatan desain lainnya dan persyaratan khusus. Ini agar perusahaan perakitan PCB dapat memeriksa file PCB untuk setiap masalah yang dapat mempengaruhi fungsionalitas atau manufakturabilitas PCB. Singkatnya, ini adalah desain untuk pemeriksaan manufakturabilitas, atau pemeriksaan DFM.

Pemeriksaan DFM melihat semua spesifikasi desain PCB. Secara khusus, pemeriksaan ini mencari fitur yang hilang, berlebihan atau berpotensi bermasalah. Setiap masalah ini dapat sangat dan negatif mempengaruhi fungsi dari tugas akhir. Sebagai contoh, satu cacat desain PCB yang umum adalah meninggalkan terlalu sedikit jarak antar komponen PCB. Ini dapat menyebabkan celana pendek dan kegagalan fungsi lainnya.

Dengan mengidentifikasi potensi masalah sebelum produksi dimulai, cek DFM dapat memotong biaya produksi dan menghilangkan biaya yang tidak terduga. Ini karena cek ini mengurangi jumlah papan yang dihapus. Sebagai bagian dari komitmen kami terhadap kualitas dengan biaya rendah, cek DFM menjadi standar untuk setiap pesanan proyek PCBCart. PCBCart menyediakan cek DFM dan DFA GRATIS dengan, namun, nilai-nilai yang tak ternilai karena Valor DFM / cek DFA yang bergantung pada PCBCart adalah sistem otomatis yang berkontribusi pada kecepatan dan akurasi tinggi.

Langkah-langkah proses PCBA yang sebenarnya.

Langkah 1: Solder Tempel Stensil

Langkah pertama perakitan PCB adalah menerapkan pasta solder ke papan tulis. Proses ini seperti sablon kaos, kecuali sebagai ganti masker, stensil baja stainless tipis ditempatkan di atas PCB. Ini memungkinkan perakit untuk menerapkan pasta solder hanya pada bagian tertentu dari calon PCB. Bagian-bagian ini adalah tempat komponen akan berada di PCB yang sudah jadi.

Pasta solder itu sendiri adalah zat keabu-abuan yang terdiri dari bola-bola kecil dari logam, juga dikenal sebagai solder. Komposisi bola logam kecil ini adalah 96,5% timah, 3% perak, dan 0,5% tembaga. Pasta solder mencampur solder dengan fluks, yang merupakan bahan kimia yang dirancang untuk membantu solder meleleh dan mengikat ke permukaan. Solder paste muncul sebagai pasta abu-abu dan harus diterapkan pada papan di tempat yang tepat dan dalam jumlah yang tepat.

Dalam jalur PCBA profesional, perlengkapan mekanis menahan stensil PCB dan solder pada tempatnya. Aplikator kemudian menempatkan pasta solder pada area yang dituju dalam jumlah yang tepat. Mesin kemudian menyebarkan pasta di stensil, menerapkannya secara merata ke setiap area terbuka. Setelah melepaskan stensil, pasta solder tetap berada di lokasi yang dimaksud.

Langkah 2: Pilih dan Tempatkan

Setelah menerapkan pasta solder ke papan PCB, proses PCBA beralih ke mesin pick and place, perangkat robotik menempatkan komponen pemasangan permukaan, atau SMD, pada PCB yang disiapkan. Akun SMD untuk sebagian besar komponen non-konektor pada PCB saat ini. SMD ini kemudian disolder ke permukaan papan pada langkah selanjutnya dari proses PCBA.

Secara tradisional, ini adalah proses manual yang dilakukan dengan sepasang pinset, di mana perakit harus mengambil dan menempatkan komponen dengan tangan. Akhir-akhir ini, untungnya, langkah ini adalah proses otomatis di antara produsen PCB. Pergeseran ini terjadi terutama karena mesin cenderung lebih akurat dan lebih konsisten daripada manusia. Sementara manusia dapat bekerja dengan cepat, kelelahan dan kelelahan mata cenderung terjadi setelah beberapa jam bekerja dengan komponen sekecil itu. Mesin bekerja sepanjang waktu tanpa kelelahan.

Perangkat memulai proses memilih dan menempatkan dengan mengambil papan PCB dengan pegangan vakum dan memindahkannya ke stasiun pick dan place. Robot kemudian mengarahkan PCB di stasiun dan mulai menerapkan TPS ke permukaan PCB. Komponen-komponen ini ditempatkan di atas pasta solder di lokasi yang telah diprogram.

Langkah 3: Reflow Soldering

Setelah pasta solder dan komponen pemasangan permukaan sudah terpasang, mereka harus tetap di sana. Ini berarti pasta solder perlu dipadatkan, melekatkan komponen ke papan. Perakitan PCB menyelesaikan ini melalui proses yang disebut "reflow".

Setelah proses memilih dan menempatkan berakhir, papan PCB dipindahkan ke sabuk konveyor. Belt conveyor ini bergerak melalui oven reflow besar, yang agak seperti oven pizza komersial. Oven ini terdiri dari serangkaian pemanas yang secara bertahap memanaskan papan ke suhu sekitar 250 derajat Celcius, atau 480 derajat Fahrenheit. Ini cukup panas untuk melelehkan solder di pasta solder.

Setelah solder meleleh, PCB terus bergerak melalui oven. Ini melewati serangkaian pemanas pendingin, yang memungkinkan solder meleleh untuk mendinginkan dan memadat secara terkendali. Ini menciptakan sambungan solder permanen untuk menghubungkan SMD ke PCB.

Banyak PCBA memerlukan pertimbangan khusus selama reflow, terutama untuk Majelis PCB dua sisi. Perakitan PCB dua sisi perlu stensil dan memantulkan cahaya pada setiap sisi secara terpisah. Pertama, sisi dengan bagian yang lebih sedikit dan lebih kecil diberi stensil, ditempatkan dan dipantulkan, diikuti oleh sisi lainnya.

Langkah 4: Inspeksi dan Kontrol Kualitas

Setelah komponen pemasangan permukaan disolder setelah proses reflow, yang tidak berarti penyelesaian PCBA dan papan rakitan perlu diuji fungsionalitasnya. Seringkali, gerakan selama proses reflow akan menghasilkan kualitas koneksi yang buruk atau kurangnya koneksi. Celana pendek juga merupakan efek samping umum dari gerakan ini, karena komponen yang salah tempat terkadang dapat menghubungkan bagian-bagian dari rangkaian yang tidak boleh terhubung.

Memeriksa kesalahan dan misalignment ini dapat melibatkan salah satu dari beberapa metode inspeksi yang berbeda. Metode pemeriksaan yang paling umum meliputi:

• Pemeriksaan Manual : Meskipun tren pengembangan manufaktur otomatis dan pintar mendatang, pemeriksaan manual masih diandalkan dalam proses perakitan PCB. Untuk bets yang lebih kecil, inspeksi visual oleh desainer adalah metode yang efektif untuk memastikan kualitas PCB setelah proses reflow. Namun, metode ini menjadi semakin tidak praktis dan tidak akurat karena jumlah dewan yang diperiksa meningkat. Melihat komponen sekecil itu selama lebih dari satu jam dapat menyebabkan kelelahan optik, sehingga inspeksi menjadi kurang akurat.

• Pemeriksaan Optik Otomatis : Pemeriksaan optik otomatis adalah metode pemeriksaan yang lebih sesuai untuk batch PCBAs yang lebih besar. Mesin inspeksi optik otomatis, juga dikenal sebagai mesin AOI, menggunakan serangkaian kamera berdaya tinggi untuk "melihat" PCB. Kamera-kamera ini disusun pada sudut yang berbeda untuk melihat koneksi solder. Koneksi solder kualitas yang berbeda memantulkan cahaya dengan cara yang berbeda, memungkinkan AOI mengenali solder berkualitas rendah. AOI melakukan ini pada kecepatan yang sangat tinggi, memungkinkannya untuk memproses jumlah PCB yang tinggi dalam waktu yang relatif singkat.

• Pemeriksaan X-ray : Namun metode inspeksi lain melibatkan sinar-x. Ini adalah metode inspeksi yang kurang umum - ini digunakan paling sering untuk PCB yang lebih kompleks atau berlapis. X-ray memungkinkan pengunjung untuk melihat menembus lapisan dan memvisualisasikan lapisan bawah untuk mengidentifikasi masalah yang berpotensi tersembunyi.

Nasib dewan yang tidak berfungsi tergantung pada standar perusahaan PCBA, mereka akan dikirim kembali untuk dibersihkan dan dikerjakan ulang, atau dibuang.

Apakah suatu inspeksi menemukan salah satu kesalahan ini atau tidak, langkah selanjutnya dari proses ini adalah menguji bagian tersebut untuk memastikan ia melakukan apa yang seharusnya dilakukan. Ini melibatkan pengujian koneksi PCB untuk kualitas. Papan yang membutuhkan pemrograman atau kalibrasi membutuhkan lebih banyak langkah untuk menguji fungsionalitas yang tepat.

Inspeksi tersebut dapat terjadi secara teratur setelah proses reflow untuk mengidentifikasi potensi masalah. Pemeriksaan rutin ini dapat memastikan bahwa kesalahan ditemukan dan diperbaiki sesegera mungkin, yang membantu produsen dan perancang menghemat waktu, tenaga, dan bahan.

Langkah 5: Penyisipan Komponen Melalui Lubang

Tergantung pada jenis papan di bawah PCBA, papan dapat mencakup berbagai komponen di luar SMD biasa. Ini termasuk komponen berlapis lubang, atau komponen PTH.

Sebuah lubang berlapis berlubang adalah lubang di PCB yang dilapisi sepanjang papan. Komponen PCB menggunakan lubang ini untuk melewatkan sinyal dari satu sisi papan ke sisi lainnya. Dalam hal ini, pasta solder tidak akan ada gunanya, karena pasta akan berjalan lurus melalui lubang tanpa ada kesempatan untuk menempel.

Alih-alih menyolder, komponen PTH membutuhkan jenis metode penyolderan yang lebih khusus dalam proses perakitan PCB nanti:

• Penyolderan Manual : Penyisipan lubang manual adalah proses yang mudah. Biasanya, satu orang di satu stasiun akan ditugaskan untuk memasukkan satu komponen ke PTH yang ditunjuk. Setelah selesai, papan ditransfer ke stasiun berikutnya, di mana orang lain sedang berupaya memasukkan komponen yang berbeda. Siklus berlanjut untuk setiap PTH yang perlu dilengkapi. Ini bisa menjadi proses yang panjang, tergantung pada berapa banyak komponen PTH yang perlu dimasukkan selama satu siklus PCBA. Sebagian besar perusahaan secara khusus mencoba untuk menghindari merancang dengan komponen PTH untuk tujuan ini, tetapi komponen PTH masih umum di antara desain PCB.

• Wave Soldering : Wave soldering adalah versi otomatis dari solder manual, tetapi melibatkan proses yang sangat berbeda. Setelah komponen PTH dipasang, papan dipasang di ban berjalan lain. Kali ini, sabuk konveyor berjalan melalui oven khusus di mana gelombang solder meleleh di bagian bawah papan. Ini menyolder semua pin di bagian bawah papan sekaligus. Penyolderan seperti ini hampir tidak mungkin dilakukan pada PCB dua sisi, karena menyolder seluruh sisi PCB akan membuat komponen elektronik yang halus tidak berguna.

Setelah proses penyolderan ini selesai, PCB dapat beralih ke inspeksi akhir, atau dapat berjalan melalui langkah-langkah sebelumnya jika PCB membutuhkan bagian tambahan yang ditambahkan atau sisi lain dipasang.

Langkah 6: Pemeriksaan Akhir dan Uji Fungsional

Setelah langkah penyolderan proses PCBA selesai, inspeksi akhir akan menguji PCB untuk fungsinya. Inspeksi ini dikenal sebagai "tes fungsional". Tes menempatkan PCB melalui langkahnya, mensimulasikan keadaan normal di mana PCB akan beroperasi. Daya dan sinyal simulasi dijalankan melalui PCB dalam tes ini sementara penguji memantau karakteristik listrik PCB.

Jika salah satu dari karakteristik ini, termasuk tegangan, arus atau keluaran sinyal, menunjukkan fluktuasi yang tidak dapat diterima atau mencapai puncak di luar rentang yang telah ditentukan, PCB gagal dalam pengujian. PCB yang gagal kemudian dapat didaur ulang atau dibuang, tergantung pada standar perusahaan.

Pengujian adalah langkah terakhir dan paling penting dalam proses perakitan PCB, karena menentukan keberhasilan atau kegagalan proses. Pengujian ini juga merupakan alasan mengapa pengujian dan inspeksi rutin selama proses perakitan sangat penting.

Setelah PCBA

Cukuplah untuk mengatakan, proses perakitan PCB bisa menjadi yang kotor. Pasta solder menyisakan sejumlah fluks, sementara penanganan manusia dapat memindahkan minyak dan kotoran dari jari dan pakaian ke permukaan PCB. Setelah semuanya selesai, hasilnya bisa terlihat sedikit suram, yang merupakan masalah estetika dan praktis.

Setelah berbulan-bulan tersisa di PCB, residu fluks mulai berbau dan terasa lengket. Ini juga menjadi agak asam, yang dapat merusak sambungan solder dari waktu ke waktu. Selain itu, kepuasan pelanggan cenderung berkurang ketika pengiriman PCB baru tercakup dalam residu dan sidik jari. Untuk alasan ini, mencuci produk setelah menyelesaikan semua langkah penyolderan adalah penting.

Peralatan cuci stainless steel, tekanan tinggi menggunakan air deionisasi adalah alat terbaik untuk menghilangkan residu dari PCB. Mencuci PCB dalam air deionisasi tidak menimbulkan ancaman pada perangkat. Ini karena ion dalam air biasa yang merusak sirkuit, bukan air itu sendiri. Air deionisasi, oleh karena itu, tidak berbahaya bagi PCB karena mereka menjalani siklus pencucian.

Setelah dicuci, siklus pengeringan cepat dengan udara terkompresi membuat PCB jadi siap untuk pengemasan dan pengiriman.

Perbedaan antara PCBAs: Majelis THT, Majelis SMT dan Teknologi Campuran

Proses Perakitan Teknologi Thru-Hole (THT)

Sebagai metode perakitan PCB tradisional, proses pemasangan melalui lubang dilakukan melalui kolaborasi prosedur manual dan prosedur otomatis.

• Langkah 1: Penempatan Komponen - Langkah ini dicapai secara manual oleh staf teknik profesional. Insinyur perlu cepat, namun menempatkan komponen pada posisi yang sesuai berdasarkan file desain PCB klien. Penempatan komponen harus sesuai dengan peraturan dan standar operasi proses pemasangan lubang untuk menjamin produk akhir berkualitas tinggi. Misalnya, mereka harus mengklarifikasi polaritas dan orientasi komponen, untuk menghentikan komponen operasi dari mempengaruhi komponen sekitar, untuk membuat penempatan komponen selesai kompatibel dengan standar yang sesuai dan untuk memakai gelang anti-statis ketika berhadapan dengan komponen sensitif statis seperti IC.

• Langkah 2: Inspeksi & Perbaikan - Setelah penempatan komponen selesai, papan kemudian ditempatkan dalam kerangka transportasi yang cocok di mana papan dengan komponen yang terpasang akan diperiksa secara otomatis untuk menentukan apakah komponen ditempatkan secara akurat. Jika masalah tentang penempatan komponen diamati, mudah untuk memperbaikinya juga. Bagaimanapun, ini terjadi sebelum penyolderan dalam proses PCBA.

• Langkah 3: Wave Soldering - Sekarang komponen THT harus disolder secara akurat ke papan sirkuit. Dalam sistem penyolderan gelombang, papan bergerak perlahan di atas gelombang solder cair pada suhu tinggi, sekitar 500 ° F. Setelah itu, semua sambungan kabel atau kawat dapat berhasil diperoleh sehingga komponen melalui lubang terpasang dengan benar ke papan.

Proses Pemasangan Surface Mount Technology (SMT)

Dibandingkan dengan proses pemasangan melalui lubang, proses pemasangan permukaan menonjol dalam hal efisiensi produksi karena fitur proses pemasangan PCB pemasangan yang benar-benar otomatis dari pencetakan pasta solder, pilih dan pasang dan reflow solder.

• Langkah 1: Pencetakan Pasta Solder - Pasta solder diterapkan pada papan melalui printer pasta solder. Sebuah template memastikan bahwa pasta solder dapat ditinggalkan secara akurat di tempat yang benar di mana komponen akan dipasang, yang juga disebut layar stensil atau solder. Karena kualitas pencetakan pasta solder berhubungan langsung dengan kualitas penyolderan, produsen PCBA yang berfokus pada produk berkualitas tinggi biasanya melakukan inspeksi setelah pencetakan pasta solder melalui inspektur pasta solder. Pemeriksaan ini menjamin pencetakan telah mencapai peraturan dan standar. Jika ditemukan cacat pada pencetakan pasta solder, pencetakan harus dikerjakan ulang atau pasta solder akan dicuci sebelum pencetakan kedua.

• Langkah 2: Pemasangan Komponen - Setelah keluar dari printer pasta solder, PCB akan dikirim secara otomatis ke mesin pick-and-place di mana komponen atau IC akan dipasang pada bantalan yang sesuai dalam efek ketegangan pasta solder. Komponen dipasang di papan PCB melalui gulungan komponen di dalam mesin. Mirip dengan gulungan film, gulungan komponen yang membawa komponen berputar untuk menyediakan suku cadang ke mesin, yang akan dengan cepat menempelkan suku cadang ke papan.

• Langkah 3: Reflow Soldering - Setelah setiap komponen ditempatkan, papan melewati tungku sepanjang 23 kaki. Suhu 500 ° F menyebabkan pasta solder mencair. Sekarang komponen SMD terikat kuat pada papan.

Teknologi Campuran

Dengan perkembangan ilmu pengetahuan dan teknologi modern, produk elektronik menjadi semakin kompleks, mendorong papan PCB yang rumit, terintegrasi dan berukuran lebih kecil. Hampir mustahil untuk PCBAs yang hanya berisi satu jenis komponen yang ikut serta.

Sebagian besar papan membawa komponen Thru-hole dan komponen SMD, yang membutuhkan kolaborasi teknologi thru-hole dan teknologi surface mount. Namun demikian, penyolderan adalah proses rumit yang cenderung dipengaruhi oleh terlalu banyak elemen. Dengan demikian, menjadi luar biasa penting untuk mengatur urutan teknologi lubang dan permukaan secara lebih baik.

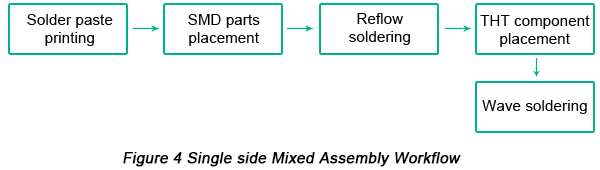

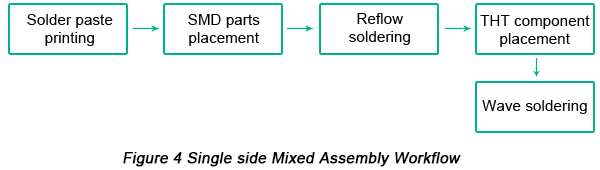

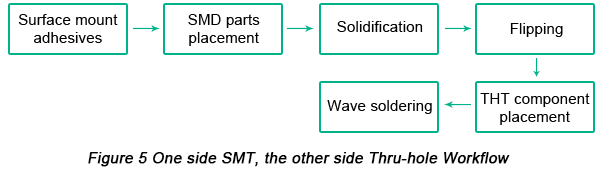

PCBA dengan penerapan teknologi campuran harus dilakukan dalam situasi berikut:

• Perakitan Campuran Satu Sisi : Perakitan campuran satu sisi sesuai dengan prosedur pembuatan berikut: Catatan: Penyolderan tangan dapat diterapkan sebagai pengganti penyolderan gelombang ketika hanya dibutuhkan sejumlah kecil komponen THT dalam jenis perakitan ini.

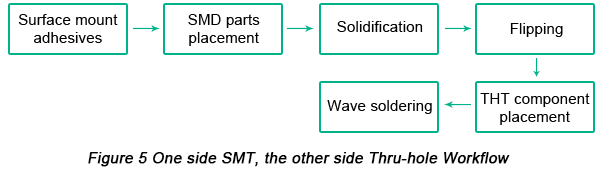

• Satu Sisi SMT & Satu Sisi THT : Catatan - Jenis prosedur perakitan PCB ini tidak disarankan karena perekat akan membebani total biaya PCBA dan mungkin menyebabkan beberapa masalah penyolderan.

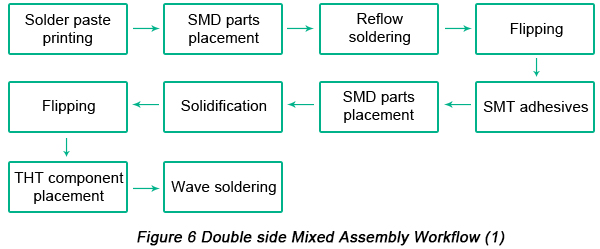

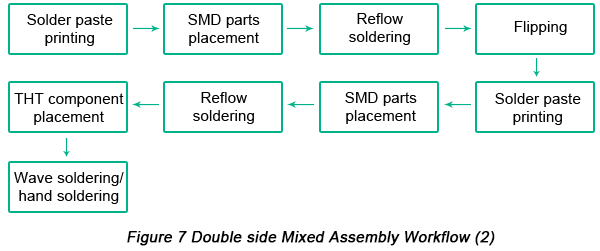

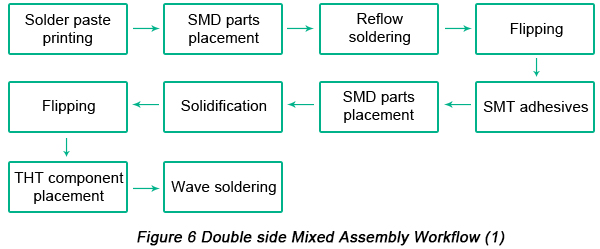

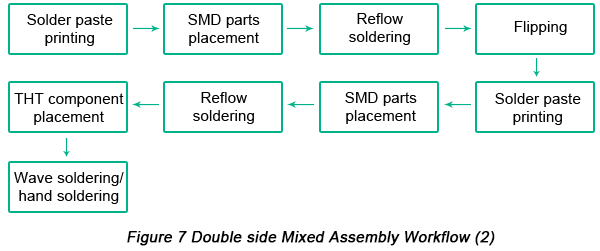

• Perakitan Campuran Sisi Ganda : Dalam hal metode perakitan campuran sisi ganda, ada dua alternatif: PCBA dengan aplikasi perekat dan PCBA tanpa. Penerapan perekat meningkatkan biaya keseluruhan perakitan PCB. Selain itu, selama proses PCBA ini, pemanasan harus dilakukan tiga kali, yang cenderung mengarah pada efisiensi yang rendah.

Berdasarkan perbandingan antara prosedur perakitan campuran yang diperkenalkan di atas, dapat disimpulkan bahwa penyolderan tangan bekerja dengan baik untuk perakitan PCB yang memerlukan banyak komponen di kedua sisi di antaranya komponen SMD lebih dari komponen THT. Oleh karena itu, dihadapkan dengan situasi ketika sejumlah kecil komponen THT diperlukan, itu adalah gelombang yang disarankan.

Perakitan PCB harus melalui proses yang rumit dan teknis sehingga banyak elemen harus dipertimbangkan dengan hati-hati dan sedikit modifikasi dapat menyebabkan perubahan besar pada biaya dan kualitas produk. Deskripsi mengenai proses perakitan PCB dalam artikel ini hanya berpusat pada prosedur dan teknologi PCBA yang khas. Proses pembuatan praktis sangat ditentukan dan dipengaruhi oleh file desain dan kebutuhan spesifik pelanggan. Akibatnya, bagaimana mengevaluasi assembler PCB yang andal menjadi pertanyaan penting yang harus dipikirkan pelanggan sebelum pesanan PCBA mereka.

Profesional PCBA

PCBCart adalah penyedia solusi PCB utama. Kami dapat memenuhi persyaratan PCB Anda dari bagian sumber hingga perakitan elektronik. Kami akan membantu Anda dengan setiap langkah dan memberi Anda keahlian dan jaminan kualitas yang komprehensif.

Ketika Anda memilih kami sebagai perusahaan PCBA kooperatif Anda, Anda memilih untuk bermitra dengan layanan yang memberikan yang terbaik. Layanan perakitan PCB kami memenuhi tolok ukur kualitas tertinggi dan mengikuti standar IPC Class 3, RoHS dan ISO 9001: 2008 . Selain itu, kami dapat menangani segala jenis PCB, baik itu proyek dua sisi atau satu sisi, sebuah SMT, melalui lubang atau perakitan campuran. Apa pun yang Anda ingin lakukan, kami dapat mewujudkannya!

Kami akan terus berhubungan dengan Anda terus-menerus dari awal proyek sampai ke garis finish dan membuat Anda tetap di lingkaran dari fabrikasi ke perakitan. Ini dapat membantu Anda menghemat uang dan stres dengan biaya PCB yang lebih rendah, waktu tunggu yang lebih pendek dan produk-produk berkualitas tinggi. Kami ingin menghemat waktu dan energi Anda sehingga Anda dapat fokus pada desain PCB Anda - jangan khawatir tentang hal-hal kecil dari proses pembuatan.

Untuk mempelajari lebih lanjut tentang Perakitan Elektronik, dan apa yang dapat dilakukan PCBCart untuk proyek PCB Anda berikutnya, lihat halaman-halaman berikut:

• Pengantar PCBA yang Komprehensif

• Bagaimana Mengevaluasi Majelis Majelis PCB?

• PCBCart Menawarkan Layanan Perakitan Turnkey PCB Tingkat Lanjut tanpa Persyaratan MOQ

• Desain untuk Pembuatan dan Perakitan PCB dan Aturan Umum yang Disesuaiannya

• Mendesain PCB untuk Lebih Baik Manfaatkan Kemampuan Perakitan PCB PCBCart

• Instruksi tentang Mendapatkan Harga Perakitan PCB Tepat

DARI: www.pcbcart.com

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!